УОП.1

Планирование

План. Поток. Ритм

А. РОДОВ, Д. КРУТЯНСКИЙ

РОСТОВСКОЕ КНИЖНОЕ ИЗДАТЕЛЬСТВО 1964

Краткое изложение

На Новочеркасском электровозостроительном заводе в 1962 году внедрили новую систему непрерывного оперативного планирования и управления производством.

Главные идеи и принципы системы:

1. Привлечение всего коллектива завода к оперативному планированию и управлению производством.

2. Осуществление непрерывности оперативного планирования.

Завод является комплексным предприятием.

В составе завода:

1) заготовительная группа, которая обеспечивает большинство отливок, поковок и штамповок:

- сталелитейный цех;

- чугунолитейный цех;

- кузнечно-штамповочный цех.

2) группа электрооборудования и пневматики:

- два электромашинных цеха по изготовлению тяговых двигателей и вспомогательные машин;

- два цеха по производству электромагнитной, низковольтной, высоковольтной и пневматической аппаратуры;

- обмоточно-изоляционный цех.

3) механическая группа:

- тележечный цех;

- кузовной цех;

- цех по производству крепежа.

4) сборочное производство.

5) заводское электрифицированное железнодорожное кольцо для испытаний электровозов под нагрузкой.

Также в состав завода входят несколько конструкторских отделов и научно-исследовательский институт, проектирующие новые типы локомотивов и совершенствующие серийные машины.

По типу производства завод — предприятие серийного выпуска продукции.

Средний производственный цикл по выпуску одного электровоза – 46 суток.

Имеющиеся сложности в производстве:

- более 50 000 деталей в одном электровозе;

- разветвленная внутри- и межцеховая кооперация требует постоянного пересчета деталей и большую учетную документацию;

- непрерывное улучшение конструкции локомотивов и, как следствие, постоянное изменение конструкторской документации;

- ежегодный запуск в производство новых моделей.

Основные проблемы на предприятии до внедрения системы:

- постоянной невыполнение планов;

- «штурмовщина», в первую половину месяца идёт накопление деталей и узлов, а выпуск электровозов осуществляется во вторую половину месяца в ускоренном режиме;

- нарушение сроков изготовления деталей цехами завода;

- чрезмерная централизации планирования и руководства производством;

- повышенные затраты на постоянный пересчёт деталей, большой объём учётной документации.

Что было сделано на первом этапе.

Формирование производственно-диспетчерской службы из двух бюро: планирования и диспетчирования. каждый инженер отдела начальника производства стал отвечать и за планирование, и за диспетчирование только одного цеха.

Разработка нескольких систем планирования из-за разнообразия цехов и их типов. Например, сталелитейный цех получал задания подетально, с таким расчетом, чтобы своевременно обеспечивать работу механообрабатывающих цехов. Для последних был введен комплектно-узловой метод.

Электровозосборочный цех получал специальный график, обусловливающий сроки комплектации машины основными узлами.

Длительность производственного цикла и разветвленность технологического процесса требовали особенного внимания к созданию нормативных заделов. В связи с этим были составлены графики запуска в производство основных деталей, основанные на расчете опережения.

Был создан центральный склад полуфабрикатов (ЦСП). Это база комплектования, которая во многом определяет ритмичность выпуска электровозов.

Указанные меры позволили выполнять месячные планы, но «штурмовщина» и неритмичность остались.

Единый сквозной график.

Допущения:

- производство всех деталей и узлов электровоза идет ритмично;

- создан минимальный комплектный задел.

То есть при ритмичной работе, когда имеется нормальный задел деталей и узлов, возможно планирование их выпуска заменить планированием выпуска готового электровоза.

Таким образом, графики всех цехов заменяются графиком сдачи электровозов. Последний становится единым сквозным графиком для всего завода.

Цеха самостоятельно занимаются подетальным планированием. Нет необходимости и в ежемесячном расчете и планировании задела. Задача состоит в том, чтобы только поддерживать его на постоянном уровне.

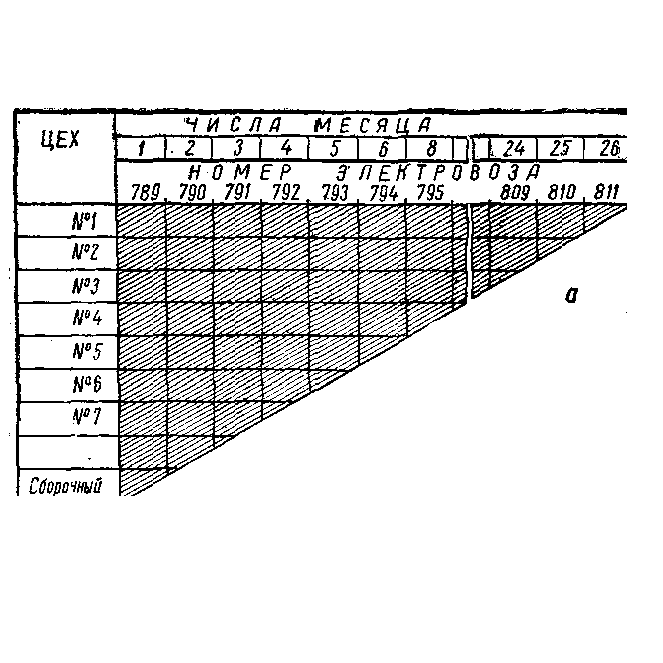

Графическое упрощенное изображение снятие задела с оперативного учета см. на рис. 1, а. Заштрихованная часть показывает натуральную массу изделий, находящихся одновременно на конвейере, и опережения, с которыми они изготовлены. Цехам даны для простоты условные номера. На ней видно, что 1 октября, когда, например, выпускается электровоз № 789, цех № 1 уже выдавал детали на условный электровоз № 811, цех № 2 — на электровоз № 809, цех № 6 — на № 792, цех № 7 — на № 791 и т. д.

- постоянной невыполнение планов;

- «штурмовщина», в первую половину месяца идёт накопление деталей и узлов, а выпуск электровозов осуществляется во вторую половину месяца в ускоренном режиме;

- нарушение сроков изготовления деталей цехами завода;

- чрезмерная централизации планирования и руководства производством;

- повышенные затраты на постоянный пересчёт деталей, большой объём учётной документации.

Что было сделано на первом этапе.

Формирование производственно-диспетчерской службы из двух бюро: планирования и диспетчирования. каждый инженер отдела начальника производства стал отвечать и за планирование, и за диспетчирование только одного цеха.

Разработка нескольких систем планирования из-за разнообразия цехов и их типов. Например, сталелитейный цех получал задания подетально, с таким расчетом, чтобы своевременно обеспечивать работу механообрабатывающих цехов. Для последних был введен комплектно-узловой метод.

Электровозосборочный цех получал специальный график, обусловливающий сроки комплектации машины основными узлами.

Длительность производственного цикла и разветвленность технологического процесса требовали особенного внимания к созданию нормативных заделов. В связи с этим были составлены графики запуска в производство основных деталей, основанные на расчете опережения.

Был создан центральный склад полуфабрикатов (ЦСП). Это база комплектования, которая во многом определяет ритмичность выпуска электровозов.

Указанные меры позволили выполнять месячные планы, но «штурмовщина» и неритмичность остались.

Единый сквозной график.

Допущения:

- производство всех деталей и узлов электровоза идет ритмично;

- создан минимальный комплектный задел.

То есть при ритмичной работе, когда имеется нормальный задел деталей и узлов, возможно планирование их выпуска заменить планированием выпуска готового электровоза.

Таким образом, графики всех цехов заменяются графиком сдачи электровозов. Последний становится единым сквозным графиком для всего завода.

Цеха самостоятельно занимаются подетальным планированием. Нет необходимости и в ежемесячном расчете и планировании задела. Задача состоит в том, чтобы только поддерживать его на постоянном уровне.

Графическое упрощенное изображение снятие задела с оперативного учета см. на рис. 1, а. Заштрихованная часть показывает натуральную массу изделий, находящихся одновременно на конвейере, и опережения, с которыми они изготовлены. Цехам даны для простоты условные номера. На ней видно, что 1 октября, когда, например, выпускается электровоз № 789, цех № 1 уже выдавал детали на условный электровоз № 811, цех № 2 — на электровоз № 809, цех № 6 — на № 792, цех № 7 — на № 791 и т. д.

Иллюстрации

Графическое упрощенное изображение снятие задела с оперативного учета см. на рис. 1а.

Если производство идет ритмично и 1 октября всеми цехами выдан очередной комплект деталей и узлов, то изображение будет как на рис. 1, б.

Заштрихованная часть, как постоянный задел, снимается с оперативного учета. На контроле остается только левый зачерненный прямоугольник, который представляет натуральную массу изделий, выложенных на конвейер октября и поддерживающих уровень задела. Все это поступление, независимо от длительности цикла и последовательности операций, связано с электровозом № 789 датой укомплектования. Поэтому возможно всем цехам планировать один и тот же условный электровоз.

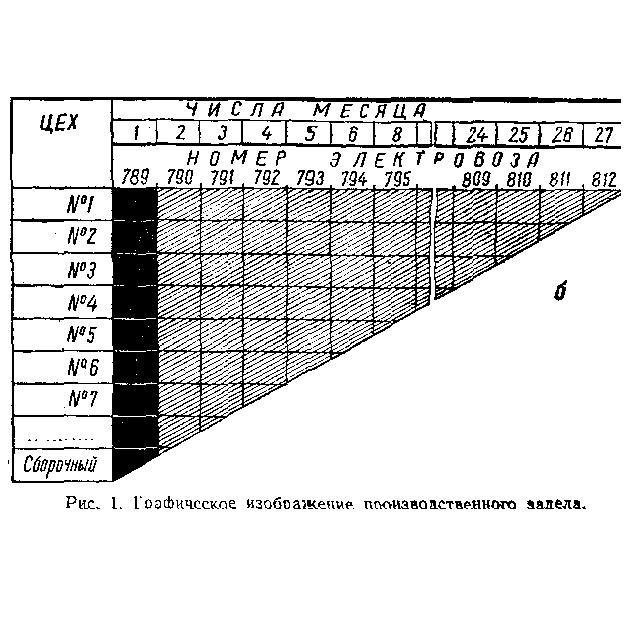

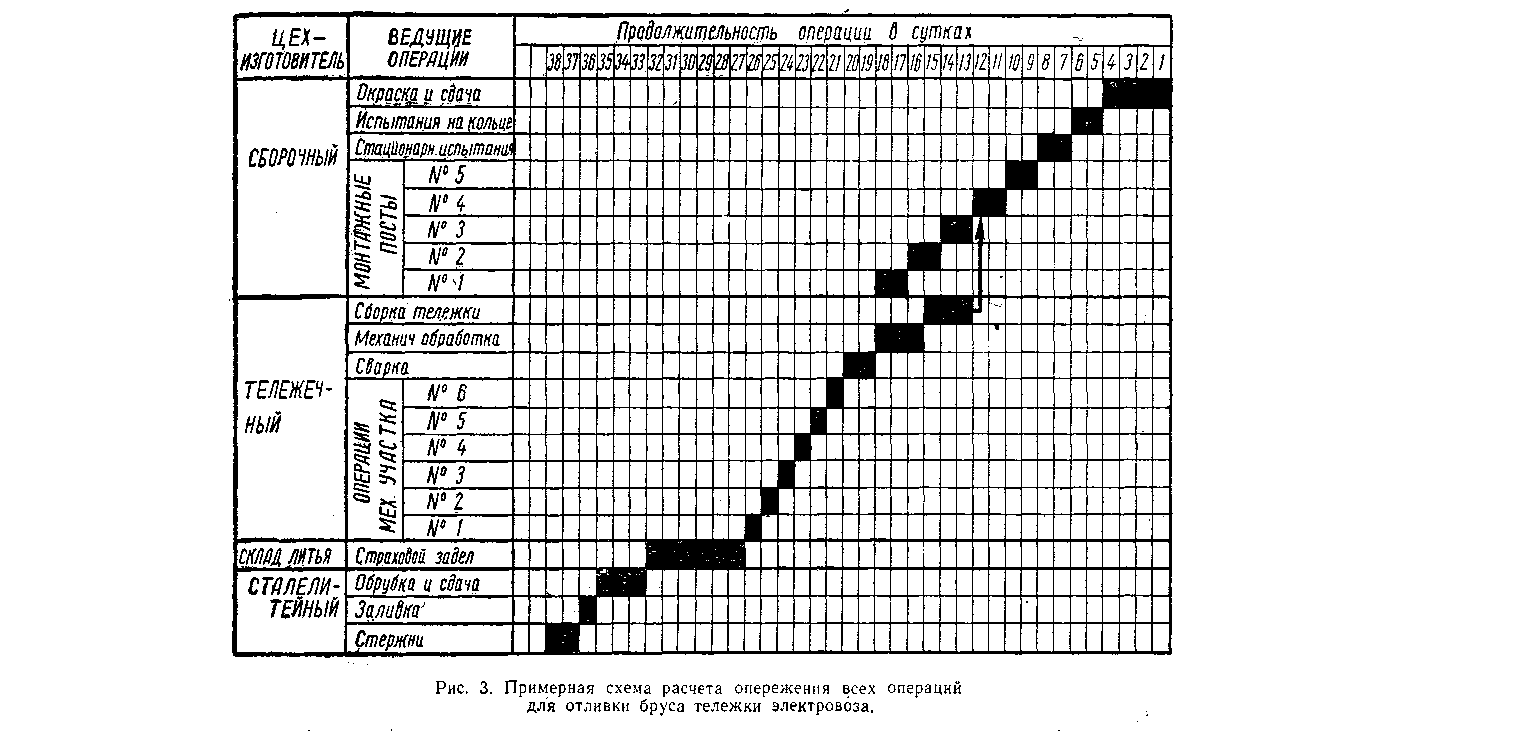

Итак, все цехи получили один оперативно-плановый показатель — готовый электровоз. Так как каждый электровоз имеет присвоенный ему номер и вся программа их выпуска расписана по дням, то новый график приобрел такой вид (рис. 2): верхняя строчка графика указывает число рабочих дней месяца, вторая — условные номера электровозов, которые должны быть в эти дни выпущены.

Рис. 2. Единый сквозной производственный график.

Достоинства нового графика очевидны. Он представляет собой простую картонную ленту длиной 600 и шириной 50 миллиметров и выдается всем цехам вместо множества 100-страничных журналов-графиков.

Составляется график предельно просто. Число электровозов, заданное по программе, делится на количество рабочих дней в квартале, после чего номера электровозов, в порядке нарастания расписываются по дням. Это все оперативное планирование, которое остается за отделом начальника производства. Все остальное — в руках цехов.

Новый график покончил с разрозненностью планирования цехов, объединил их всем понятным и легко контролируемым заданием. Он не просто планирует работу цехов, а обусловливает их ритмичную работу. Это заложено в самой основе новой системы оперативного планирования.

Из этого вытекает принципиальная возможность резко сократить учет и документацию, упростить контроль, облегчить управление.

Из этого вытекает принципиальная возможность резко сократить учет и документацию, упростить контроль, облегчить управление.

Методика расчета задела.

Исходным пунктом расчета принимается электровозосборочный цех. А суточный объем выпуска, равным одному электровозу.

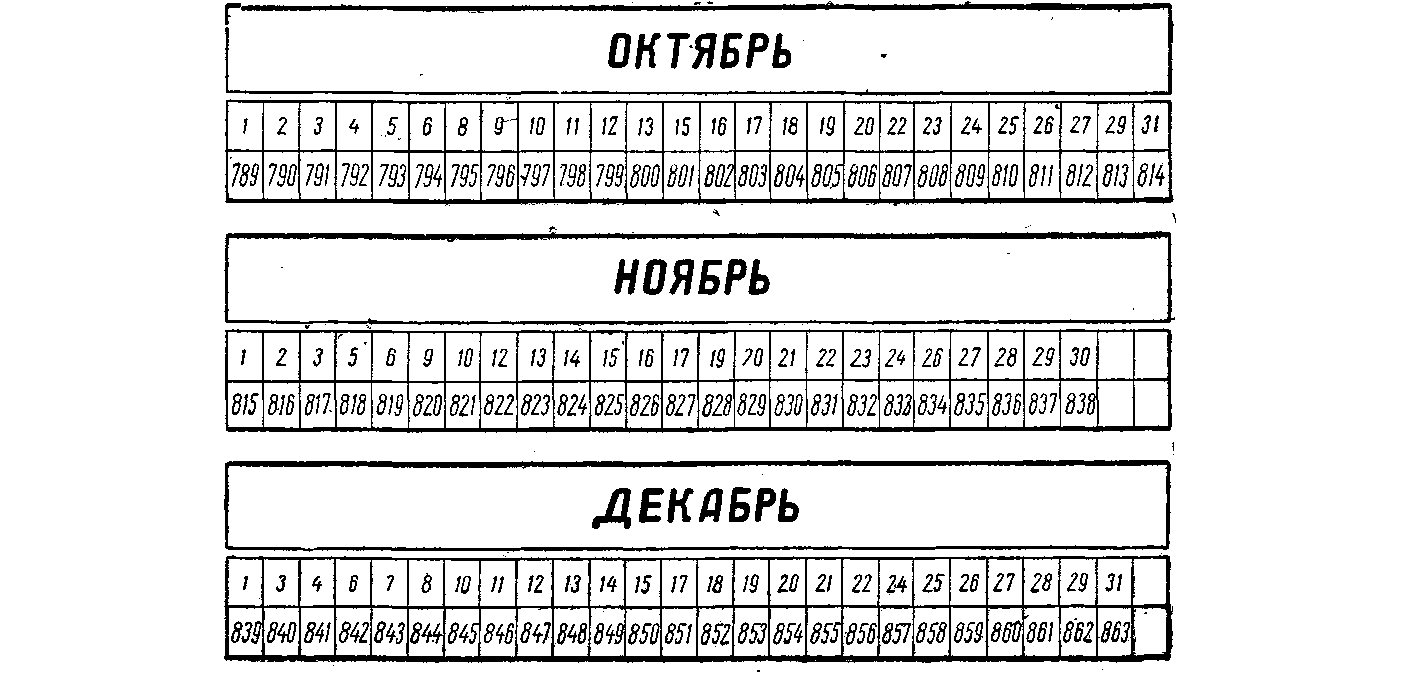

В качестве примера приводится схема расчета опережения всех операций для отливки бруса тележки электровоза (рис. 3). Она автоматически измеряет и величину задела.

Из схемы видно, что тележечный цех должен подать тележку сборочному цеху с опережением в 12 суток, сталелитейный цех должен подать отливку бруса для этой тележки на склад литья с опережением на 32 суток, против срока сдачи электровоза. Помимо этого, можно определить, с каким опережением должна проходить любая операция обработки тележки в тележечном цехе или изготовления бруса тележки в сталелитейном цехе.

Исходным пунктом расчета принимается электровозосборочный цех. А суточный объем выпуска, равным одному электровозу.

В качестве примера приводится схема расчета опережения всех операций для отливки бруса тележки электровоза (рис. 3). Она автоматически измеряет и величину задела.

Из схемы видно, что тележечный цех должен подать тележку сборочному цеху с опережением в 12 суток, сталелитейный цех должен подать отливку бруса для этой тележки на склад литья с опережением на 32 суток, против срока сдачи электровоза. Помимо этого, можно определить, с каким опережением должна проходить любая операция обработки тележки в тележечном цехе или изготовления бруса тележки в сталелитейном цехе.

Рис. 3. Примерная схема расчета опережения всех операций для отливки бруса тележки электровоза.

Но для оперативного планирования более подходят для измерения опережения не сутки, а количество электровозов, выпускаемых в сутки. Поэтому цифровую величину задела в сутках решено было заменить опережением в электровозах.

Этот пересчет делается по формуле Т = nt, где Т — опережение в электровозах;

п — среднесуточный выпуск электровозов в данном плановом периоде;

t — опережение в сутках.

Условное изделие и условное количество.

Главным изделием завода, выпускаемым в наибольшем количестве (и ежедневно), является электровоз ВЛ60. Только его производство и планируют цехам. Все же остальные изделия перестают рассматривать как самостоятельные, а навешивают их в пропорциях плана на электровоз BJI60 как его узлы. ВЛ60 превращается в некое условное изделие с другим условным количеством деталей, которое рассчитывается простейшими арифметическими методами.

Главным изделием завода, выпускаемым в наибольшем количестве (и ежедневно), является электровоз ВЛ60. Только его производство и планируют цехам. Все же остальные изделия перестают рассматривать как самостоятельные, а навешивают их в пропорциях плана на электровоз BJI60 как его узлы. ВЛ60 превращается в некое условное изделие с другим условным количеством деталей, которое рассчитывается простейшими арифметическими методами.

Примеры.

1. Одна из деталей — втулка применяется во всех изготовляемых электровозах в следующих количествах: в электровозе ВЛ60 — 4 штуки, в электровозе ВЛ8 — 10 штук, в электровозе ВЛ23 — 2 штуки.

Далее на квартал задано изготовить электровозов ВЛ60 50 штук, ВЛ8 — 5 штук, ВЛ23 —- 25 штук. Кроме того, на все мелкие заказы (запчасти) на квартал нужно 200 втулок.

Тогда на квартальную программу потребуется:

- на электровоз ВЛ60 — 50 X 4 = 200 штук;

- на электровоз ВЛ8 — 5 Х 10 = 50 штук;

- на электровоз ВЛ23 — 25 X 2 = 50 штук;

- на запчасти — 200 штук;

Итого: 500 штук.

Так как условным изделием является электровоз ВЛ60 и его план на квартал в количестве 50 штук, то условное количество втулок в каждом условном электровозе будет 500/50 = 10 штук.

2. Деталь-кронштейн применяется по одной штуке только на электровозе ВЛ8, тогда квартальная потребность в этих кронштейнах равна 5 штукам, а условное количество, приходящееся на одно условное изделие, будет 5/50 = 0,1 штуки.

Условное количество определяется по общей для всех деталей формуле: У = К / n,

где У — условное количество;

К — количество деталей данного наименования, необходимое на обеспечение изделий программы квартала;

n — планируемое количество на текущий квартал электровоза ВЛ60, принятого за условное изделие.

Такие расчеты были произведены для каждого узла и детали.

На их основании соответствующим цехам планируется условный комплект деталей электровоза, условный по числу наименований и по количеству штук. Выполнив это задание, цехи автоматически поставляют в комплекте детали и для локомотивов всех типов, и для всех остальных изделий. Это весьма содействует выполнению плана по номенклатуре.

Таким образом, система оперативного планирования упростилась предельно. Все производство, вся номенклатура выпускаемой продукции охвачены одним графиком из двух строк.

Одновременно с формой единого графика был разработан еще один документ — карта учета детали, узла, изделия. В ней, помимо обычных реквизитов, указываются условное количество, опережение по цехам, номер укомплектованного электровоза (за вычетом задела) и т. д.

1. Одна из деталей — втулка применяется во всех изготовляемых электровозах в следующих количествах: в электровозе ВЛ60 — 4 штуки, в электровозе ВЛ8 — 10 штук, в электровозе ВЛ23 — 2 штуки.

Далее на квартал задано изготовить электровозов ВЛ60 50 штук, ВЛ8 — 5 штук, ВЛ23 —- 25 штук. Кроме того, на все мелкие заказы (запчасти) на квартал нужно 200 втулок.

Тогда на квартальную программу потребуется:

- на электровоз ВЛ60 — 50 X 4 = 200 штук;

- на электровоз ВЛ8 — 5 Х 10 = 50 штук;

- на электровоз ВЛ23 — 25 X 2 = 50 штук;

- на запчасти — 200 штук;

Итого: 500 штук.

Так как условным изделием является электровоз ВЛ60 и его план на квартал в количестве 50 штук, то условное количество втулок в каждом условном электровозе будет 500/50 = 10 штук.

2. Деталь-кронштейн применяется по одной штуке только на электровозе ВЛ8, тогда квартальная потребность в этих кронштейнах равна 5 штукам, а условное количество, приходящееся на одно условное изделие, будет 5/50 = 0,1 штуки.

Условное количество определяется по общей для всех деталей формуле: У = К / n,

где У — условное количество;

К — количество деталей данного наименования, необходимое на обеспечение изделий программы квартала;

n — планируемое количество на текущий квартал электровоза ВЛ60, принятого за условное изделие.

Такие расчеты были произведены для каждого узла и детали.

На их основании соответствующим цехам планируется условный комплект деталей электровоза, условный по числу наименований и по количеству штук. Выполнив это задание, цехи автоматически поставляют в комплекте детали и для локомотивов всех типов, и для всех остальных изделий. Это весьма содействует выполнению плана по номенклатуре.

Таким образом, система оперативного планирования упростилась предельно. Все производство, вся номенклатура выпускаемой продукции охвачены одним графиком из двух строк.

Одновременно с формой единого графика был разработан еще один документ — карта учета детали, узла, изделия. В ней, помимо обычных реквизитов, указываются условное количество, опережение по цехам, номер укомплектованного электровоза (за вычетом задела) и т. д.

Эти карты в своей совокупности ясно и правдиво отражают состояние производства и делают это в такой форме, которая понятна всем. Для заполнения карт проделываются следующие операции. Пример. На основании инвентаризации в цехах и складах завода устанавливают на определенное число месяца, сколько имеется в наличии той или иной детали. Уменьшив это количество на величину задела (снятого с оперативного учета), определяется количество штук деталей, которое необходимо учитывать по единому графику. Разделив его на условное количество, устанавливается, сколько условных электровозов укомплектовано деталью. Прибавив это число к номеру сданного электровоза, получается номер укомплектованного электровоза, который записывается в карте учета. Так как этот номер по графику связан с определенной датой, сразу видны отклонения от графика.

Если деталей достаточно для укомплектования производственной программы, то начальник цеха и его аппарат самостоятельно принимают решение, запускать в производство новую партию деталей либо отдать приоритет другим изделиям.

Картотека пропорциональности.

Использование единого сквозного графика и карты учета обеспечивают контроль равномерного выпуска продукции. Но остается проблема получения информации о ходе производства всей номенклатуры цеха.

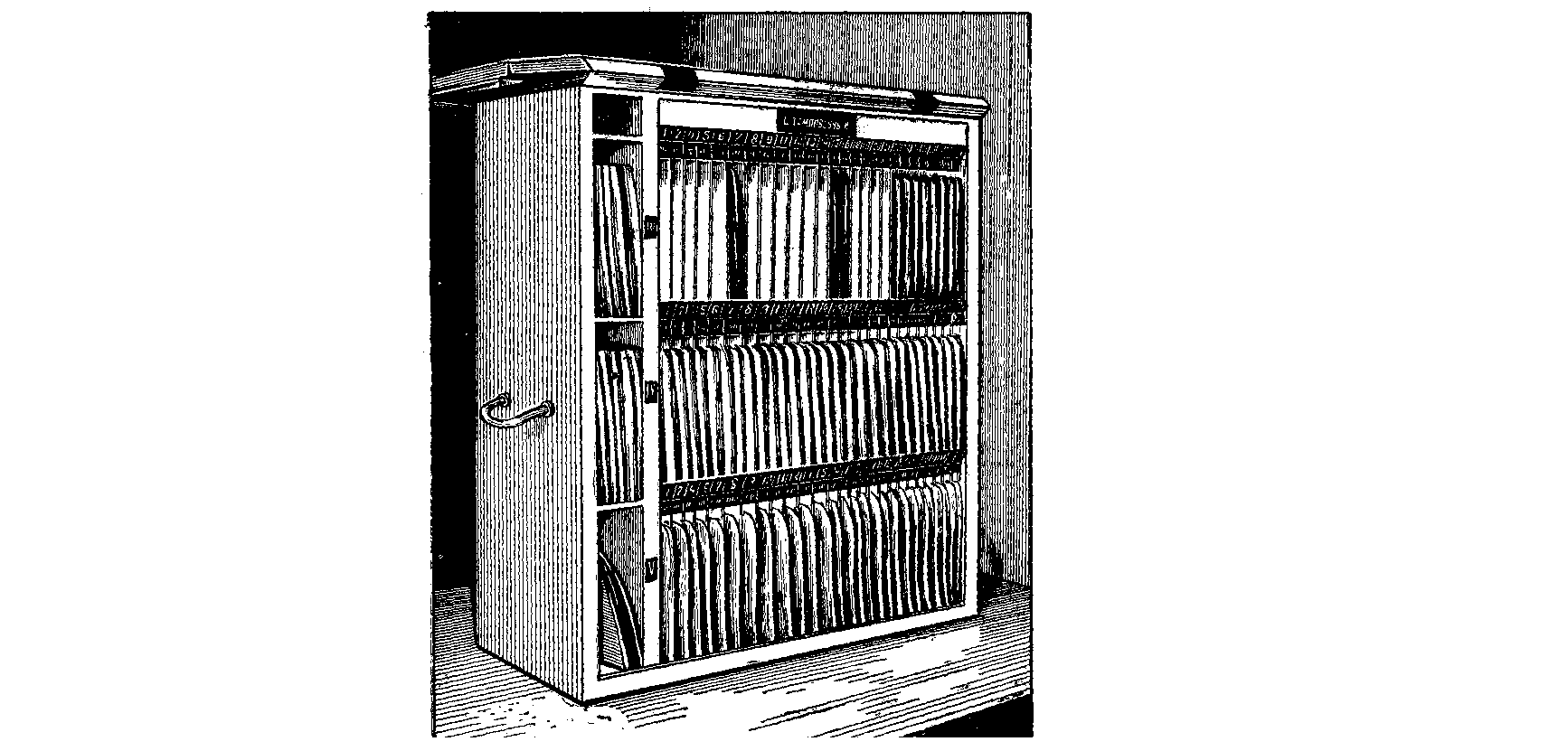

Она была решена путем соединения графика и карт учета в картотеке пропорциональности (рис. 4).

Картотека пропорциональности.

Использование единого сквозного графика и карты учета обеспечивают контроль равномерного выпуска продукции. Но остается проблема получения информации о ходе производства всей номенклатуры цеха.

Она была решена путем соединения графика и карт учета в картотеке пропорциональности (рис. 4).

Рис. 4. Картотека пропорциональности

Единый сквозной график на квартал наклеивается на фанерные планки и закрепляется на небольшом шкафчике, разделенном полками на три секции. Каждая секция соответствует месяцу и разделена на 27 ячеек, по числу рабочих дней. Размеры графика рассчитаны так, чтобы каждому дню месяца и номеру электровоза соответствовала своя ячейка.

Карты учета на все детали, состоящие в номенклатуре цеха, раскладываются по ячейкам картотеки пропорциональности, соответствующим номеру укомплектованного условного электровоза.

По мере изготовления новых партий деталей в картах учета, как уже говорилось, делаются отметки о новом номере укомплектованного электровоза, и они перекладываются в новую, соответствующую ему ячейку.

Кроме карты учета деталей, есть еще карта учета заготовок. Она отличается от первой только цветом, но кладется в ячейку с опережением на два электровоза по сравнению с картой детали. По картам учета заготовок диспетчеры цеха следят за своевременной подачей заготовок для первых операций технологического процесса.

Картотеки пропорциональности ведутся в каждом цехе и в отделе начальника производства для каждого цеха. Они являются зеркалом производства, позволяя охватить его ход в общих чертах в течение считанных минут. Карты, лежащие слева, сигнализируют о деталях, отставших от графика.

Так обеспечивается избирательная отсортированная информация, необходимая и достаточная руководителям цехов для оперативного планирования. Начиная рабочий день со знакомства с картотекой, начальник цеха, плановик, инженер отдела начальника производства замечают, что задел по той или иной детали начинает приближаться к минимальному, что позволяет заблаговременно принять соответствующие меры.

В картотеке пропорциональности произошло сращивание оперативного планирования, учета и регулирования.

Учет стал прозрачным. Положение дел на заводе теперь его видят все: начальники цехов, мастера, плановики, диспетчеры. Им передано все подетальное планирование.

Привлечение к этому делу широкого круга цеховых работников имеет принципиальное значение. Повысилась их ответственность за выполнение плана. Предоставление им большей самостоятельности усилило директивность производственных заданий, укрепило дисциплину.

Создание картотек пропорциональности цехов было первым этапом разработки и внедрения новой системы планирования. Вторым этапом явилось введение картотек участков и смен.

Основная цель введения картотеки участка и смены — это привлечь рабочего-исполнителя к активному участию в управлении производством. Картотека представляет специальный стол мастера, на котором установлено несколько шкафчиков, каждый на десять рабочих мест. Количество шкафчиков определяется количеством рабочих мест на производственном участке.

Шкафчик делится на десять полок, каждая полка предназначена для одного рабочего места, то есть у каждого рабочего в картотеке своя «строка». Она разделена на 27 ячеек, по количеству рабочих дней в месяце. Вверху каждой картотеки прикрепляется такой же единый сквозной график, как и на цеховых картотеках. Карта учета заведена не на детали, а на операции, закрепленные за данным рабочим местом.

В картах учета записаны величина опережения для данной операции, условное количество детали на один условный электровоз и номер укомплектованного условного электровоза.

Для правильного закрепления за каждым рабочим и станком определенных операций рассчитана пропускная способность оборудования.

Кроме карты учета деталей, есть еще карта учета заготовок. Она отличается от первой только цветом, но кладется в ячейку с опережением на два электровоза по сравнению с картой детали. По картам учета заготовок диспетчеры цеха следят за своевременной подачей заготовок для первых операций технологического процесса.

В картотеке пропорциональности произошло сращивание оперативного планирования, учета и регулирования.

Учет стал прозрачным. Положение дел на заводе теперь его видят все: начальники цехов, мастера, плановики, диспетчеры. Им передано все подетальное планирование.

Привлечение к этому делу широкого круга цеховых работников имеет принципиальное значение. Повысилась их ответственность за выполнение плана. Предоставление им большей самостоятельности усилило директивность производственных заданий, укрепило дисциплину.

Создание картотек пропорциональности цехов было первым этапом разработки и внедрения новой системы планирования. Вторым этапом явилось введение картотек участков и смен.

Основная цель введения картотеки участка и смены — это привлечь рабочего-исполнителя к активному участию в управлении производством. Картотека представляет специальный стол мастера, на котором установлено несколько шкафчиков, каждый на десять рабочих мест. Количество шкафчиков определяется количеством рабочих мест на производственном участке.

Шкафчик делится на десять полок, каждая полка предназначена для одного рабочего места, то есть у каждого рабочего в картотеке своя «строка». Она разделена на 27 ячеек, по количеству рабочих дней в месяце. Вверху каждой картотеки прикрепляется такой же единый сквозной график, как и на цеховых картотеках. Карта учета заведена не на детали, а на операции, закрепленные за данным рабочим местом.

Для правильного закрепления за каждым рабочим и станком определенных операций рассчитана пропускная способность оборудования.

Методика расчета следующая. Заполняются все реквизиты карт учета операции (они тождественны картам цеховых картотек). Определяется станок и рабочий, который лучше всех выполняет данную операцию. Используя данные об условном количестве и норме времени, была подсчитана нагрузка на каждый станок в часах.

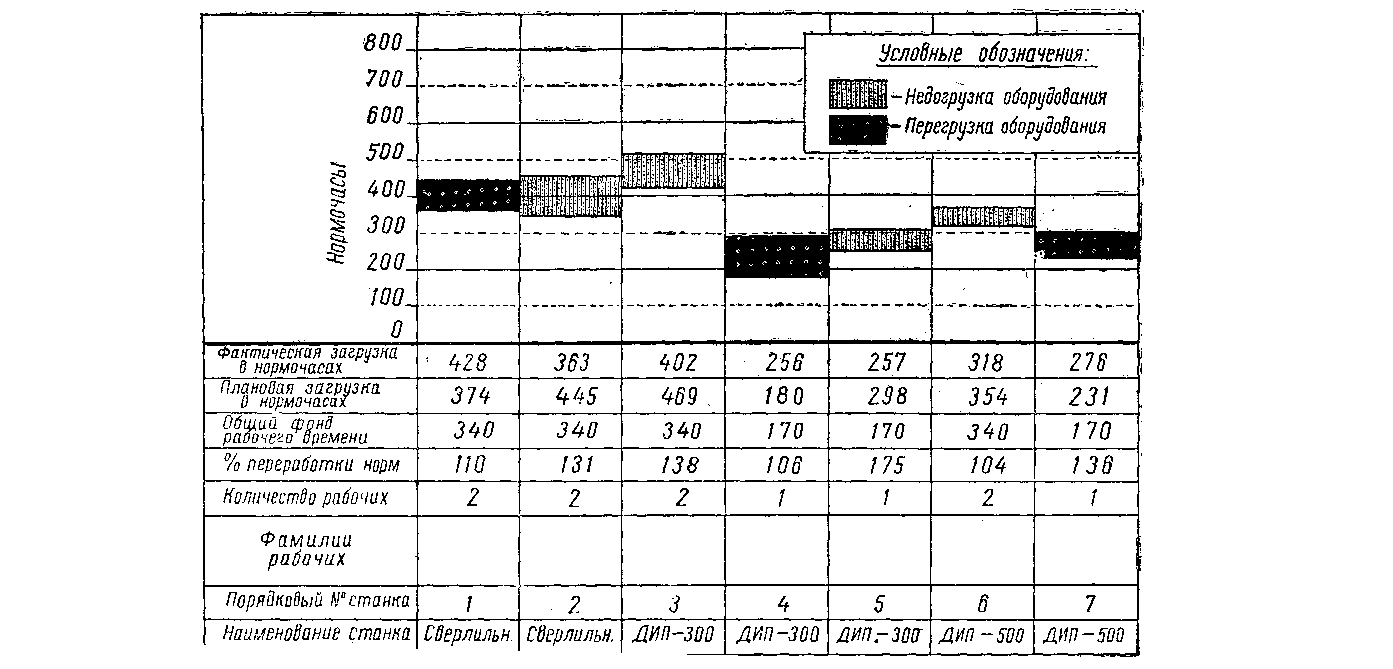

Далее была составлена диаграмма (рис. 5) загрузки оборудования в часах.

Далее была составлена диаграмма (рис. 5) загрузки оборудования в часах.

Рис. 5. Диаграмма загрузки оборудования в часах участка № 3 электромашинного цеха.

Взяв за среднюю выработку одного человека 200 часов, а двух — 400 часов, провели линии (пунктир), которые наглядно показали, какой станок перегружен, какой недогружен, и насколько.

Такой анализ определил пропускную способность оборудования участков, позволил оптимально его загрузить, правильно закрепить за рабочими обработку деталей.

Карты, закрепленные за рабочим, показывают сколько он сделал деталей, сколько должен сделать, сколько заработал, каковы нормы и расценки, но и то, чего не было ни в одной системе, — содействует ли он ритмичной работе завода. Он ежедневно и ежечасно четко видит свое место в производственной цепочке, он не просто выполняет задание, а сам планирует свою работу так, чтобы делать те детали, которые нужны для равномерной работы всего завода. Отпала необходимость даже в сменном задании.

Найдя в картотеке пропорциональности свою строку, рабочий сразу же видит, каково положение с деталями, которые он изготовляет. Если какая-то карта учета находится слева от гнезда с сегодняшней датой, значит, эти детали требуют первоочередного внимания.

Записав номера чертежей, он сообщает их мастеру, который отдает распоряжение плановику подготовить эту работу: подобрать чертежи, оснастку, подвезти металл. Так сами рабочие составляют себе задание на следующий день и вообще продумывают свою работу на несколько дней вперед, своевременно ставят перед руководителями вопросы технической подготовки производства и сами лучше готовятся к работе.

Естественно, что мастер не остается в положении бесстрастного наблюдателя, а анализирует предложения рабочих, при необходимости вносит вместе с ними коррективы.

Оперативное планирование действительно стало массовым, рабочий стал непосредственным участником управления производством. Его повседневный труд слился с самим процессом управления.

Введение картотеки пропорциональности на участке, таким образом, является не простым продолжением первого этапа становления новой системы оперативного планирования, а качественно новым этапом. Возникает совершенно новая структура управления производством. Производственный участок становится замкнутой системой с такой организацией прямых и обратных связей, которые обеспечивают ей саморегулирование и устойчивую работу в заданном ритме. Участки — основа, блоки цеховой и общезаводской системы, которая обладает теми же качествами.

Оперативное планирование и учет на заводе, в цехах и на участках теперь заключаются в перемещении карт учета из ячейки в ячейку картотеки, подобно тому как в массовом производстве на конвейере движутся детали. Картотеки являются моделью воображаемых конвейеров — цехов и участков — и в то же время реально существующего производственного процесса. Они дают в любой момент фактическую картину хода производства и перспективу до конца квартала, исключают необходимость ежемесячного снятия незавершенного производства для оперативного планирования.

Картотека пропорциональности не требует от работающего с ней оператора ни высокой квалификации, ни выдающейся памяти и опыта.

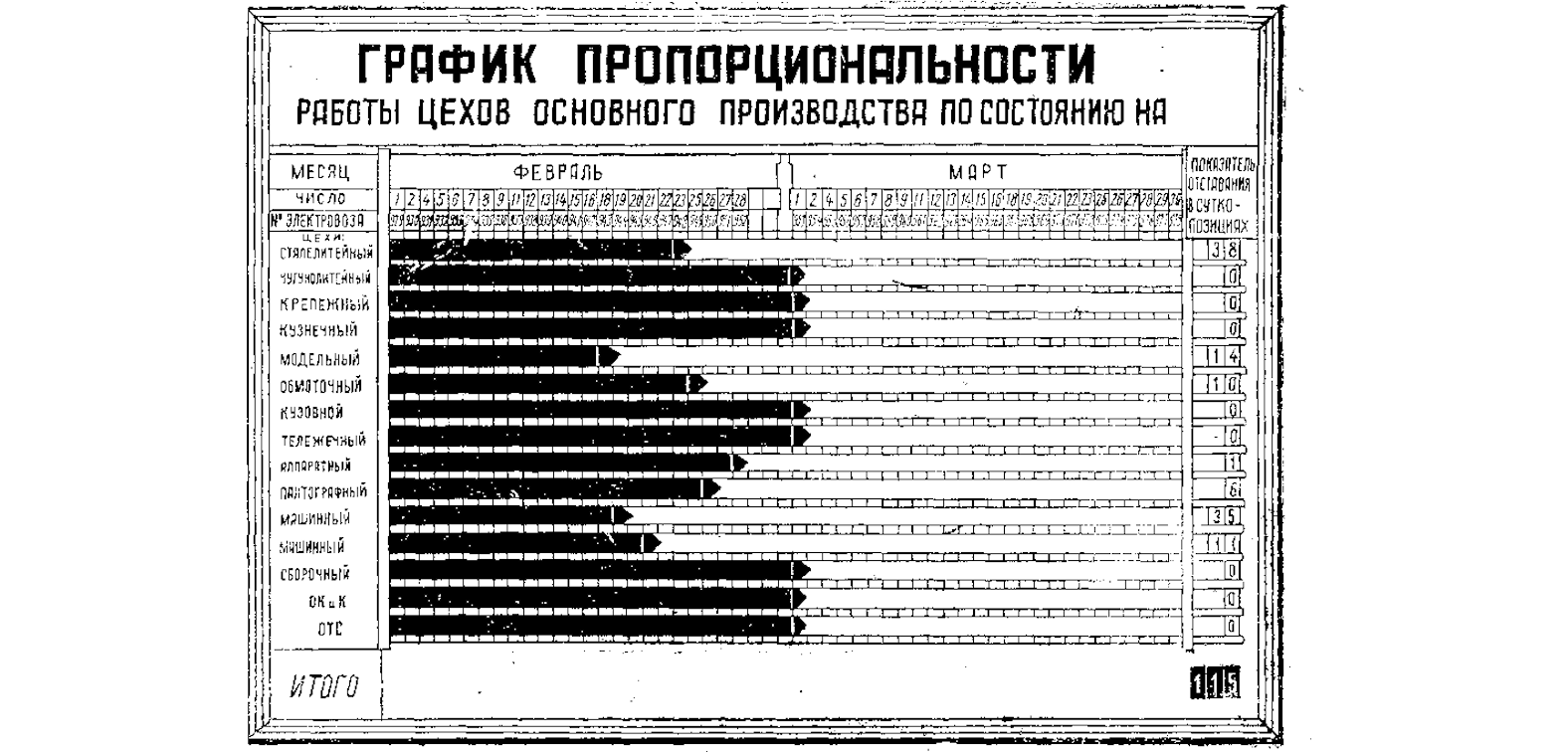

График пропорциональности.

Картотека пропорциональности в основном рассчитана на цех, ее назначение — обеспечить комплектное изготовление им деталей и узлов.

График пропорциональности работы цехов контролирует их работу с точки зрения ритмичности, как главный конвейер завода в массовом производстве, и является его своеобразной моделью, в наглядной форме показывает, как цехи в целом поддерживают пропорции производства, как держат равнение и дает оперативную информацию о ходе всего заводского производства.

График пропорциональности отличается присущей всей системе планирования простотой и наглядностью. Это доска размером 1600 X 1000 миллиметров. Вверху, во всю ее ширину, выписан график сдачи сборочным цехом условных электровозов по дням предшествующего и текущего месяцев (копия графика, прикрепленного к картотекам пропорциональности).

С левой стороны по вертикали дан перечень основных цехов, участвующих в производственном процессе, и отделов, обеспечивающих материально-техническое снабжение.

Против каждого цеха на роликах двигается бесконечная лента красного цвета с прикрепленной в конце стрелкой, пересекающей доску слева направо. Для каждого цеха стрелка устанавливается против того дня и номера электровоза, который им полностью укомплектован. Определяется это по картотеке пропорциональности. Берется карточка отстающей детали (если такое отставание есть) независимо от того, сложный это узел или малостоящая шайба, так как для ритмичной работы каждая деталь имеет одинаковое значение. День и номер электровоза, указанные на ее ячейке, определяют на графике пропорциональности точку, которой достигла сегодня стрелка. После расстановки стрелок на графике наглядно видна пропорциональность работы цехов, то есть на сколько дней каждый цех отстает от ритма или опережает его.

На лентах есть белые вертикальные полоски. Они показывают положение цеха на 1-е число месяца. По расстоянию от полоски до стрелки можно судить о «пробеге» цеха за дни с 1-го числа.

Для оценки, учитывающей объем отставания конкретного цеха, была разработана и введена условная единица — «суткопозиция», равная отставанию детали одного наименования на один день.

Допустим, цех отставал по одной детали на десять дней, по трем наименованиям — на девять дней и по семи наименованиям — на пять дней. Тогда его показатель отставания 1 Х 10 + + 3 X 9 + 6 X 5 = 67 суткопозициям. Сравнивая эти показатели за разные периоды, можно определить, уменьшает или увеличивает цех отставание.

Показатель отставания имеет еще одно очень важное значение. Он дает возможность учитывать, как помогают основным цехам отделы заводоуправления и вспомогательные службы в выполнении графика и какую долю вины несут за его нарушение. Отражение участия отделов, вспомогательных цехов и служб завода в обеспечении выполнения графиков выпуска продукции в учетных количественных единицах намного подняло их активность, улучшило работу, способствует быстрейшему устранению возникающих неполадок в цехах.

Оперативное планирование и учет на заводе, в цехах и на участках теперь заключаются в перемещении карт учета из ячейки в ячейку картотеки, подобно тому как в массовом производстве на конвейере движутся детали. Картотеки являются моделью воображаемых конвейеров — цехов и участков — и в то же время реально существующего производственного процесса. Они дают в любой момент фактическую картину хода производства и перспективу до конца квартала, исключают необходимость ежемесячного снятия незавершенного производства для оперативного планирования.

Картотека пропорциональности не требует от работающего с ней оператора ни высокой квалификации, ни выдающейся памяти и опыта.

График пропорциональности.

Картотека пропорциональности в основном рассчитана на цех, ее назначение — обеспечить комплектное изготовление им деталей и узлов.

График пропорциональности отличается присущей всей системе планирования простотой и наглядностью. Это доска размером 1600 X 1000 миллиметров. Вверху, во всю ее ширину, выписан график сдачи сборочным цехом условных электровозов по дням предшествующего и текущего месяцев (копия графика, прикрепленного к картотекам пропорциональности).

С левой стороны по вертикали дан перечень основных цехов, участвующих в производственном процессе, и отделов, обеспечивающих материально-техническое снабжение.

Против каждого цеха на роликах двигается бесконечная лента красного цвета с прикрепленной в конце стрелкой, пересекающей доску слева направо. Для каждого цеха стрелка устанавливается против того дня и номера электровоза, который им полностью укомплектован. Определяется это по картотеке пропорциональности. Берется карточка отстающей детали (если такое отставание есть) независимо от того, сложный это узел или малостоящая шайба, так как для ритмичной работы каждая деталь имеет одинаковое значение. День и номер электровоза, указанные на ее ячейке, определяют на графике пропорциональности точку, которой достигла сегодня стрелка. После расстановки стрелок на графике наглядно видна пропорциональность работы цехов, то есть на сколько дней каждый цех отстает от ритма или опережает его.

На лентах есть белые вертикальные полоски. Они показывают положение цеха на 1-е число месяца. По расстоянию от полоски до стрелки можно судить о «пробеге» цеха за дни с 1-го числа.

Для оценки, учитывающей объем отставания конкретного цеха, была разработана и введена условная единица — «суткопозиция», равная отставанию детали одного наименования на один день.

Допустим, цех отставал по одной детали на десять дней, по трем наименованиям — на девять дней и по семи наименованиям — на пять дней. Тогда его показатель отставания 1 Х 10 + + 3 X 9 + 6 X 5 = 67 суткопозициям. Сравнивая эти показатели за разные периоды, можно определить, уменьшает или увеличивает цех отставание.

Показатель отставания имеет еще одно очень важное значение. Он дает возможность учитывать, как помогают основным цехам отделы заводоуправления и вспомогательные службы в выполнении графика и какую долю вины несут за его нарушение. Отражение участия отделов, вспомогательных цехов и служб завода в обеспечении выполнения графиков выпуска продукции в учетных количественных единицах намного подняло их активность, улучшило работу, способствует быстрейшему устранению возникающих неполадок в цехах.

Показатели отставания учитываются на графике пропорциональности цифрами правой колонки.

Так же строятся и графики пропорциональности работы производственных участков, которые ведутся во всех цехах.

Так же строятся и графики пропорциональности работы производственных участков, которые ведутся во всех цехах.

Графики пропорциональности, таким образом, содержат богатую информацию. Показатели на 1 марта 1963 года см. рис. 7.

Рис. 7. График пропорциональности

С первого взгляда видно, что шесть цехов: чугунолитейный, крепежный, кузнечный, кузовной, тележечный и сборочный работают отлично, опережая даже на один день график. Остальные цехи отстают на разное количество дней, самое большое отставание у модельного цеха — десять дней. Следовательно, возникли некоторые диспропорции. Однако они не опасны. Ведь общий показатель отставания у завода — всего 115 суткопозиций. Это практически незначительная величина для предприятия, где в технологическом процессе проходят десятки тысяч наименований деталей, а длительность технологического цикла сорок дней.

Модельный цех больше всех нарушает ритмичность, потому что отстает на десять рабочих дней. Затем электромашинный № 53 — отстает на восемь рабочих дней, далее – электромашинный № 54. Он отстает на шесть рабочих дней. В такой последовательности и надо руководству завода разобраться в обстановке, чтобы в первую очередь подтянуть наиболее отстающие цехи.

А вот показатели отставания говорят о том, что труднее придется в цехах сталелитейном и электромашинном № 53.

Руководители завода и цехов по графикам пропорциональности легко находят отстающие участки и, пользуясь картотекой пропорциональности, выявляют отстающие детали, операции и причины отставания, чтобы принять необходимые меры.

А вот показатели отставания говорят о том, что труднее придется в цехах сталелитейном и электромашинном № 53.

Руководители завода и цехов по графикам пропорциональности легко находят отстающие участки и, пользуясь картотекой пропорциональности, выявляют отстающие детали, операции и причины отставания, чтобы принять необходимые меры.

Итоги внедрения новой системы планирования.

В процесс планирования, контроля и выполнения планов вовлечены все: от рабочего до начальника цеха.

Улучшился деловой климат на предприятии. Сократилось количество совещаний. Руководство цехов и участков получили больше самостоятельности в решении оперативных вопросов.

Равномерный выпуск продукции способствовал ускорению оборачиваемости оборотных средств. Если за предыдущие до внедрения новой системы планирования три с половиной года среднегодовая продолжительность оборота оборотных средств составила сто двадцать четыре дня, то за 1963 год она снизилась до девяносто двух дней.

Повышение комплектности задела в результате применения новой системы планирования привело к уменьшению незавершенного производства. На 1 сентября 1962 года, когда завод стал ритмично работать, общий уровень незавершенного производства был на 13 процентов ниже, чем на 1 марта, а на 1 января 1964 года — на 15 процентов ниже.

Характерно также, что за полтора года ритмичной работы длительность производственного цикла сократилась на девять дней.

Следует подчеркнуть, что все описанные выше результаты достигнуты без капитальных затрат.

Такова экономическая эффективность новой системы планирования.

В процесс планирования, контроля и выполнения планов вовлечены все: от рабочего до начальника цеха.

Улучшился деловой климат на предприятии. Сократилось количество совещаний. Руководство цехов и участков получили больше самостоятельности в решении оперативных вопросов.

Равномерный выпуск продукции способствовал ускорению оборачиваемости оборотных средств. Если за предыдущие до внедрения новой системы планирования три с половиной года среднегодовая продолжительность оборота оборотных средств составила сто двадцать четыре дня, то за 1963 год она снизилась до девяносто двух дней.

Повышение комплектности задела в результате применения новой системы планирования привело к уменьшению незавершенного производства. На 1 сентября 1962 года, когда завод стал ритмично работать, общий уровень незавершенного производства был на 13 процентов ниже, чем на 1 марта, а на 1 января 1964 года — на 15 процентов ниже.

Характерно также, что за полтора года ритмичной работы длительность производственного цикла сократилась на девять дней.

Следует подчеркнуть, что все описанные выше результаты достигнуты без капитальных затрат.

Такова экономическая эффективность новой системы планирования.

Полностью книгу "План. Поток. Ритм" смотрите здесь.